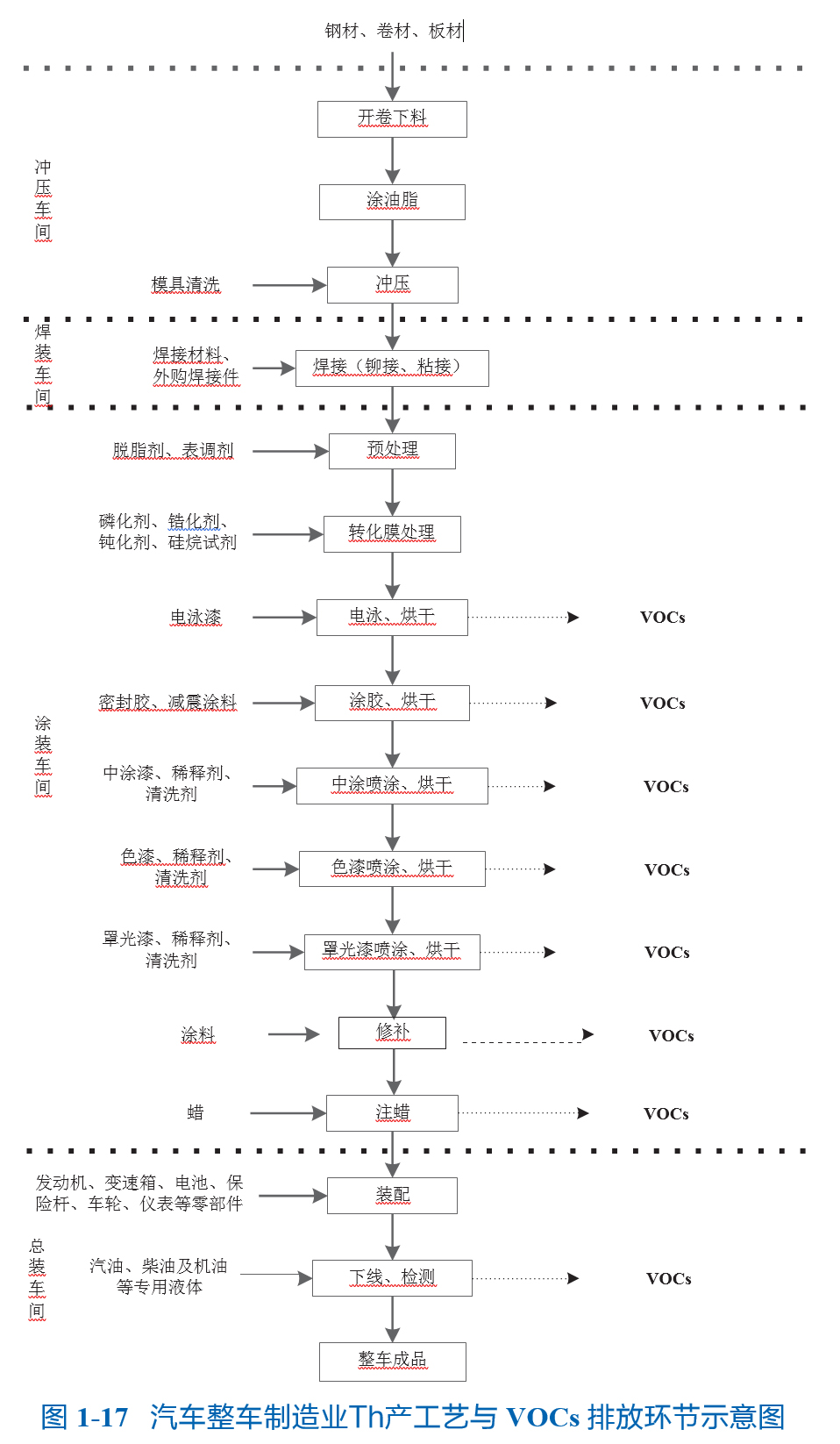

汽车整车制造业生产工艺与 VOCs 排放环节示意见图 1-17。

钢材、卷材、板材

图 1-17 汽车整车制造业Th产工艺与 VOCs 排放环节示意图

1. 源头削减

(1)含 VOCs 原辅材料

· 在 2020 年 12 月 1 日起使用的涂料、清洗剂、胶粘剂中 VOCs 含量的限值应符合表 1-5 的要求。

表 1-5 汽车整车制造业原辅材料 VOCs 含量限值

|

原辅材料类别 |

主要产品类型 |

限量值 |

水性涂料 |

汽车原厂涂料(乘用车、载货汽车) |

电泳底漆 |

≤ 250 g/L |

|

中涂 |

≤ 350 g/L |

|

底色漆 |

≤ 530 g/L |

|

本色面漆 |

≤ 420 g/L |

汽车原厂涂料

[ 客车(机动车)] |

电泳底漆 |

≤ 250 g/L |

|

其他底漆 |

≤ 420 g/L |

|

中涂 |

≤ 300 g/L |

|

底色漆 |

≤ 420 g/L |

|

本色面漆 |

≤ 420 g/L |

|

清漆 |

≤ 420 g/L |

溶剂型涂料 |

汽车原厂涂料(乘用车) |

中涂 |

≤ 530 g/L |

|

底色漆 |

≤ 750 g/L |

|

本色面漆 |

≤ 550 g/L |

哑光清漆 [ 光泽(60°)

≤ 60 单位值 ] |

≤ 600 g/L |

|

单组分清漆 |

≤ 550 g/L |

|

双组分清漆 |

≤ 500 g/L |

载货汽车原厂涂料 |

单组分底漆 |

≤ 700 g/L |

|

双组分底漆 |

≤ 540 g/L |

|

中涂 |

≤ 500 g/L |

|

实色底色漆 |

≤ 680 g/L |

溶剂型涂料 |

载货汽车原厂涂料 |

效应颜料高装饰底色漆 |

≤ 840 g/L |

|

效应颜料其他底色漆 |

≤ 750 g/L |

|

本色面漆 |

≤ 550 g/L |

|

清漆 |

≤ 500 g/L |

汽车原厂涂料

[ 客车(机动车)] |

底漆 |

≤ 540 g/L |

|

中涂 |

≤ 540 g/L |

|

底色漆 |

≤ 770 g/L |

|

本色面漆 |

≤ 550 g/L |

|

清漆 |

≤ 480 g/L |

|

水基清洗剂 |

— |

≤ 50 g/L |

|

半水基清洗剂 |

— |

≤ 300 g/L |

|

有机溶剂清洗剂 |

— |

≤ 900 g/L |

水基型胶粘剂 |

聚乙酸乙烯酯类 |

≤ 50 g/L |

|

橡胶类 |

≤ 50 g/L |

|

聚氨酯类 |

≤ 50 g/L |

|

醋酸乙烯 - 乙烯共聚乳液类 |

≤ 50 g/L |

|

丙烯酸酯类 |

≤ 50 g/L |

|

其他 |

≤ 50 g/L |

本体型胶粘剂 |

有机硅类 |

≤ 100 g/kg |

|

MS 类 |

≤ 100 g/kg |

|

聚氨酯类 |

≤ 50 g/kg |

|

聚硫类 |

≤ 50 g/kg |

|

丙烯酸酯类 |

≤ 200 g/kg |

|

环氧树脂类 |

≤ 100 g/kg |

|

α- 氰基丙烯酸类 |

≤ 20 g/kg |

本体型胶粘剂 |

热塑类 |

≤ 50 g/kg |

|

其他 |

≤ 50 g/kg |

溶剂型胶粘剂 |

氯丁橡胶类 |

≤ 600 g/L |

|

苯乙烯 - 丁二烯 - 苯乙烯嵌段共聚物橡胶类 |

≤ 550 g/L |

|

聚氨酯类 |

≤ 250 g/L |

|

丙烯酸酯类 |

≤ 510 g/L |

|

减震用热硫化胶粘剂 |

≤ 700 g/L |

|

其他 |

≤ 250 g/L |

在同一个工序内,同时使用的涂料、清洗剂、胶粘剂中 VOCs 含量均符合表 1-6 要求时,排放浓度稳定达标的,相应生产工序可不执行末端治理设施处理效率不应低于 80% 的要求。

表 1-6 汽车整车制造业低 VOCs 含量原辅材料 VOCs 含量限值

|

原辅材料类别 |

主要产品类型 |

限量值 |

水性涂料 |

汽车原厂涂料

(乘用车、载货汽车) |

电泳底漆 |

≤ 200 g/L |

|

中涂 |

≤ 300 g/L |

|

底色漆 |

≤ 420 g/L |

|

本色面漆 |

≤ 350 g/L |

汽车原厂涂料

[ 客车(机动车)] |

电泳底漆 |

≤ 200 g/L |

|

其他底漆 |

≤ 250 g/L |

|

中涂 |

≤ 250 g/L |

|

底色漆 |

≤ 380 g/L |

|

本色面漆 |

≤ 300 g/L |

|

清漆 |

≤ 300 g/L |

|

水基清洗剂 |

- |

≤ 50 g/L |

|

半水基清洗剂 |

- |

≤ 100 g/L |

水基型胶粘剂 |

聚乙酸乙烯酯类 |

≤ 50 g/L |

|

橡胶类 |

≤ 50 g/L |

|

聚氨酯类 |

≤ 50 g/L |

|

醋酸乙烯 - 乙烯共聚乳液类 |

≤ 50 g/L |

|

丙烯酸酯类 |

≤ 50 g/L |

|

其他 |

≤ 50 g/L |

本体型胶粘剂 |

有机硅类 |

≤ 100 g/kg |

|

MS 类 |

≤ 100 g/kg |

|

聚氨酯类 |

≤ 50 g/kg |

|

聚硫类 |

≤ 50 g/kg |

|

丙烯酸酯类 |

≤ 200 g/kg |

|

环氧树脂类 |

≤ 100 g/kg |

|

α- 氰基丙烯酸类 |

≤ 20 g/kg |

|

热塑类 |

≤ 50 g/kg |

|

其他 |

≤ 50 g/kg |

(2)喷涂工艺

·宜采用高流量低压力(HVLP)喷涂、静电高速旋杯喷涂、静电辅助的压缩空气喷涂或无气喷涂等高效涂装技术,减少使用手动空气喷涂技术。

· 乘用车宜使用“三涂一烘”“两涂一烘”或免中涂等紧凑型涂装工艺,货车驾驶舱宜采用紧凑型涂装工艺。

· 乘用车、货车驾驶舱宜采用全自动静电悬杯 / 喷枪等喷涂设备喷涂车身内外表面。

2. 过程控制

(1)储存

· 涂料、稀释剂、清洗剂、固化剂、PVC 胶、隔热防震涂料、胶粘

剂、密封胶等 VOCs 物料密闭储存。

· 盛装 VOCs 物料的容器或包装袋应存放于室内,或存放于设置有雨棚、遮阳和防渗设施的专用场地。

· 盛装 VOCs 物料的容器或包装袋在非取用状态时应加盖、封口,保持密闭。

· 废涂料、废稀释剂、废清洗剂、废活性炭等含 VOCs 废料(渣、液)以及 VOCs 物料废包装物等危险废物密封储存于危废储存间。

(2)转移和输送

·VOCs 物料转移和输送应采用密闭管道或密闭容器等。

· 宜使用集中供漆系统,主色系涂料宜设单独的涂料罐、供给泵及单独的输送管线;其他色系涂料可共用输送管线,并配备清洗系统;颜色较多的鼓励使用走珠系统结合快速换色阀块,减少换色时涂料的浪费。

·宜缩短涂料输送线的长度。

(3)调配

· 涂料、稀释剂等 VOCs 物料的调配过程应采用密闭设备或在密闭空间内操作,废气应排至 VOCs 废气收集处理系统;无法密闭的,应采取局部气体收集措施,废气应排至 VOCs 废气收集处理系统。

·宜设置专门的密闭调配间。

· 批量、连续生产的涂装生产线,宜使用全密闭自动调配装置进行计量、搅拌和调配;间歇、小批量的涂装生产线,宜减少现场调配和待用时间;调漆宜采用排气柜或集气罩收集废气。

(4)电泳

· 电泳过程应在密闭空间内操作,宜严格控制电泳槽液 VOCs 含量,废气宜排至 VOCs 废气收集处理系统;无法密闭的,宜采取局部气体收集措施,废气排至 VOCs 废气收集处理系统。

(5)喷涂

· 中涂漆、色漆(面漆)、罩光清漆等喷涂过程应在密闭空间内操作,

废气应排至 VOCs 废气收集处理系统;无法密闭的,应采取局部气体收集措施,废气应排至 VOCs 废气收集处理系统。

·新建线宜建设干式喷漆房,使用全自动喷涂设备,采用循环风工艺;使用湿式喷漆房时,循环水泵间和刮渣间应密闭,废气应排至 VOCs 废气收集处理系统。

·宜使用油漆回流系统,喷涂时**控制油漆用量。

(6)流平(含闪干)

· 流平过程应在密闭空间内操作,废气应排至 VOCs 废气收集处理系统;无法密闭的,应采取局部气体收集措施,废气应排至 VOCs 废气收集处理系统。

·禁止在流平过程中通过安装大风量风扇或其他通风措施故意稀释排放。

(7)烘干

· 烘干过程应在密闭空间内操作,废气应排至 VOCs 废气收集处理系统。

·烘干废气不宜与喷涂、流平废气混合收集处理。

(8)清洗

· 清洗过程应采用密闭设备或在密闭空间内操作,废气应排至 VOCs

废气收集处理系统;无法密闭的,应采取局部气体收集措施,废气应排至

VOCs 废气收集处理系统。

· 使用多种颜色漆料的,宜设置分色区,相同颜色集中喷涂,减少换色清洗频次和清洗溶剂消耗量。

· 喷枪、喷嘴、管线等清洗时,宜根据色漆颜色清洗难易程度,调整清洗剂用量。

·宜设置单独的滑橇、挂具等配件密闭清洗间。

·线上清洗时,应在喷涂工位配置溶剂回收系统。

(9)涂胶、点补、注蜡

点补应在密闭空间内操作,废气应排至 VOCs 废气收集处理系统;

无法密闭的,应采取局部气体收集措施,废气应排至 VOCs 废气收集处理系统。

· 涂胶、注蜡等工序无法实现局部密闭的,应在喷涂工位配置废气收集系统。

(10)回收

· 涂装作业结束时,除集中供漆外,应将所有剩余的 VOCs 物料密闭储存,送回至调配间或储存间。

· 使用走珠供漆系统时,换色过程宜将管内未使用的油漆回流至密闭分离模块或调漆模块,进行回收或回用,不同种类、颜色的油漆分开设置分离模块。

(11)非正常工况

·VOCs 废气收集处理系统发生故障或检修时,对应的生产工艺设备应停止运行,待检修完毕后同步投入使用;生产工艺设备不能停止运行或不能及时停止运行的,应设置废气应急处理设施或采取其他替代措施。

3. 末端治理

(1)电泳

·宜采取合适的治理技术处理电泳车间废气。

·电泳烘干废气宜采用热力焚烧 / 催化燃烧或其他等效方式处置。

(2)喷涂、流平

应设置高效漆雾处理装置,宜采用文丘里 / 水旋湿法漆雾捕集 + 多级干式过滤除湿联合装置、静电漆雾捕集等装置新建线宜采用干式漆雾捕集过滤系统。

喷涂、流平废气宜采用吸附浓缩 + 燃烧或其他等效方式处置,小风量低浓度或不适宜浓缩脱附的可采用一次性活性炭吸附等工艺。

(3)烘干

烘干废气宜采用热力焚烧 / 催化燃烧或其他等效方式单独处理,具备条件的可采用回收式热力燃烧装置。

(4)调配

·调配废气宜采用吸附方式或其他等效方式处置。

·调配废气可与喷涂废气一并处理。

(5)线下清洗、涂胶、点补、注蜡

· 线下清洗、涂胶、点补、注蜡等废气宜采用吸附方式或其他等效方式处置。

(6)非正常工况

·应记录污染防治设施非正常情况信息。

4. 排放限值

· 满足《大气污染物综合排放标准》(GB 16297—1996)、《挥发性有机物无组织排放控制标准》(GB 37822—2019),有更严格地方标准的,执行地方标准。

5. 监测监控

严格执行《排污许可证申请与核发技术规范 汽车制造业》(HJ 971—

2018)、《排污单位自行监测技术指南 涂装》(HJ 1086—2020)等规定的自行监测管理要求。

纳入重点排污单位名录的,排污许可证中规定的主要排污口安装自动监控设施。

限产、停产、检修等非正常工况下,应保证自动监控设施正常运行。

6. 台账记录

(1)生产设施运行管理信息

产品产量信息:主要产品名称及其产量、涂装总面积等,每天记录

1 次。

原辅材料信息:涂料、稀释剂、清洗剂、固化剂、PVC 胶、隔热防震涂料、胶粘剂、密封胶等含 VOCs 原辅材料的名称及其 VOCs 含量检测报告,使用量,采购量、库存量,含 VOCs 原辅材料回收方式及回收量等。按照批次记录,每批次记录 1 次。

(2)污染治理设施运行管理信息

有组织废气治理设施:按照生产班制记录,每班记录 1 次。具体内容参见第 3 部分中的“三、治理设施台账记录”。

无组织废气排放控制:无组织排放源以及控制措施运行、维护、管理等信息,记录频次原则上不低于 1 次 / 天。

非正常工况:设施名称及编号、起止时间、VOCs 排放浓度、非正常原因、应对措施、是否报告等信息,记录频次为 1 次 / 非正常情况期。(来源:挥发性有机物实用手册)

版权声明:本网注明来源为“环亚环保”的文字、图片内容,版权均属本站所有,如若转载,请注明本文出处:http://www.ythyhb.com 。同时本网转载内容仅为传播资讯,不代表本网观点。如涉及作品内容、版权和其它问题,请与本网站联系,我们将在及时删除内容。