描述

喷粉案例

产品详情

全自动粉末涂层生产线是一条集自动化和智能化于一体的涂层生产线,专为工件高效均匀的粉末涂层处理而设计。以下是详细介绍:

1、 定义和功能

定义:

全自动粉末涂装流水线,也称为自动喷涂流水线,是通过自动化设备完成工件表面粉末涂装全过程的生产线。它集成了预处理、粉末涂层、固化、冷却和卸载过程,实现了无人或少人操作,显著提高了生产效率和涂层质量。

核心功能:

自动装载和输送:工件的自动装载、定位和循环是通过悬挂链、地面轨道或机器人等设备实现的。

精密粉末喷涂:使用高压静电发生器使粉末涂层带电并均匀吸附在工件表面,形成致密的涂层。

高效固化:粉末通过高温烘箱(160-210)熔化、整平和固化,以确保涂层附着力和耐腐蚀性。

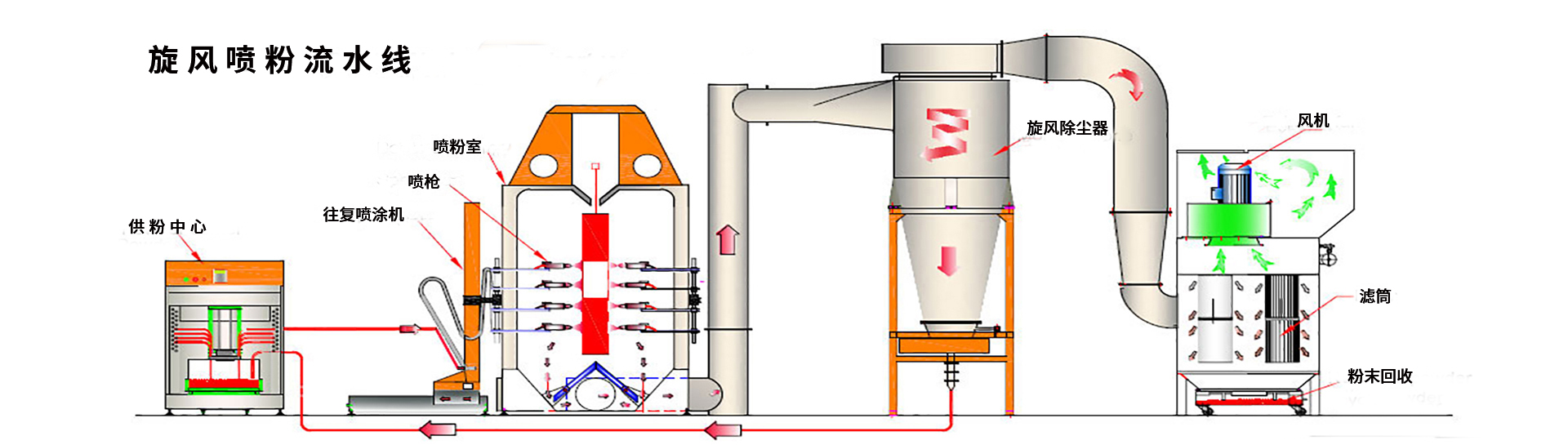

粉末回收与循环:配备多级回收系统(如旋风分离和滤芯过滤),减少粉末浪费,降低生产成本。

智能控制:采用PLC或工控机控制系统,实现喷涂参数(如喷涂量、速度、温度)的精确控制。

2、 应用领域

全自动粉末涂层流水线广泛应用于对涂层质量、效率和环保要求较高的行业,包括:

汽车行业:对车身、保险杠、轮毂等部件进行喷漆,以提供耐腐蚀和耐刮擦的涂层。

家电制造:加工冰箱、洗衣机和空调外壳,以提高外观和耐用性。

家具行业:喷涂金属家具和木制品(如桌子、椅子和橱柜),以达到防锈和防刮擦的效果。

建材领域:加工门窗、铝型材、锻铁制品,满足高精度和均匀性要求。

五金和金属加工:喷涂工具、设备外壳,适用于复杂形状工件的表面处理需求。

3、 工作原理

全自动粉末喷涂流水线的核心工作原理是基于静电吸附和热熔固化:

静电吸附:

喷枪连接到高压负极,工件接地形成正极,产生静电场。

粉末涂料通过粉末输送管从粉末供应桶输送到喷枪,装料后均匀吸附在工件表面。

热熔固化:

工件进入高温炉,粉末在160-210℃下熔化并变平,形成致密的涂层。

固化炉采用智能温控系统,确保温度均匀,避免涂层缺陷。

4、 技术优势

高效生产:

自动化工艺缩短了生产周期,提高了生产能力(效率是传统手工喷涂的3-5倍)。

精确控制:

智能系统实现了喷涂量和轨迹的定量定点控制,涂层厚度均匀(误差≤±5μm)。

成本优化:

粉末回收率超过98%,减少了原料浪费。

质量改进:

与传统的喷漆相比,静电吸附工艺增强了涂层的附着力,提高了其耐腐蚀性。

环境保护与节能:

无溶剂挥发,VOCs排放接近零;智能温度控制可降低能耗(与传统烤箱相比可节省20%-30%的能源)。

适应性强:

能够处理形状复杂的工件(如表面和凹槽),以满足不同的生产需求。

5、 典型案例

汽车行业:某汽车公司采用全自动粉末涂装流水线后,车身涂装合格率从85%提高到98%,单线年产能达到20万辆。

在家电领域,某冰箱厂通过流水线优化,将外壳涂层的耐盐雾试验时间延长至1000小时,远远超过行业标准。

总结

全自动粉末喷涂流水线通过集成自动化和智能技术实现高效、精确、环保的涂层生产。它广泛应用于汽车、家电、家具等行业,不仅提高了生产效率和产品质量,还降低了成本和环境影响。它是现代工业涂料领域的一个重要发展方向。

Tags: 全自动粉末喷涂流水线

喷粉案例

江苏某铝材制造公司粉末喷涂线案例

山东某五金公司粉末涂装线升级案例

烟台某家具制造公司喷粉流水线升级案例

烟台某高端装备企业粉末涂装线升级案例