在汽车制造领域,表面涂装工艺不仅是产品美观的关键,更是防腐、耐候性能的核心保障。随着全球环保法规趋严及智能制造浪潮兴起,喷粉线技术凭借其绿色、高效、智能的特性,正成为汽车涂装领域的革新力量。本文从技术原理、应用场景、核心优势及未来趋势四维解析喷粉线在汽车制造中的价值路径。

一、技术革新:从传统喷涂到智能粉末涂装

喷粉线通过静电吸附原理将粉末涂料均匀喷涂于工件表面,经高温固化形成致密涂层。相较于传统液体喷涂,其核心突破在于:

环保基因:粉末涂料无溶剂、无VOC排放,固化过程废料回收率超95%,契合“双碳”目标。如中集瑞江搅拌车产线升级项目中,采用底粉+面粉双涂层工艺,实现罐体涂装VOC“零排放”,较传统水性漆工艺减排超90%。

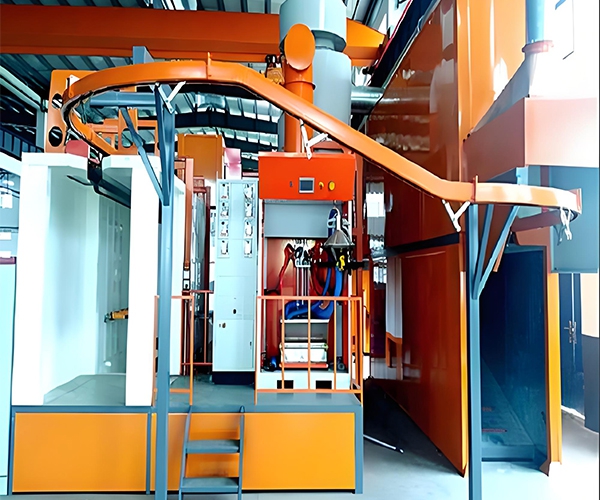

智能控制:现代喷粉线集成激光扫描、伺服驱动及AI算法,可自动识别工件三维模型并生成最优喷涂路径。福田雷萨9.8米整体喷粉厢式车项目即采用此类系统,实现金属粉末面涂工艺的精准控制,涂层厚度均匀性误差≤5μm。

高效生产:单次喷涂厚度可达40-50μm,配合快速固化炉(升温时间≤3分钟),单工件处理周期缩短30%以上。徐工施维英喷粉线通过模块化设计,支持自卸车、厢式车等多品类混线生产,设备利用率提升25%。

二、应用拓展:从车身到底盘的全链条覆盖

喷粉线在汽车制造中已形成“车身-底盘-零部件”三级应用体系:

车身涂装:在轮毂、车门等外饰件中,粉末涂层可替代传统“底色漆+罩光漆”双涂层工艺。阿克苏诺贝尔Interpon超耐候聚酯粉末涂料通过佛罗里达曝晒测试,6年光泽保持率>80%,且抗石击性能提升20%。通用、福特等车企已将粉末面漆应用于户外装饰件。

底盘防护:专用车领域率先实现规模化应用。中集车辆半挂车采用电泳底漆+粉末面漆工艺,涂层耐盐雾试验超1000小时;三一重工搅拌车通过抛丸前处理+底面合一喷粉工艺,防腐性能提升3倍,使用寿命延长至15年。

零部件强化:动力电池包壳体采用绝缘粉末涂层,可承受120℃高温及化学腐蚀;电机定子/转子喷粉后绝缘电阻提升50%,满足新能源车高压安全需求。

三、挑战与突破:智能化与柔性化的双重升级

尽管优势显著,喷粉线仍面临设备成本高、系统集成复杂等挑战:

智能化升级:通过物联网实现喷粉参数实时监控,结合机器学习预测涂层缺陷。中联重科喷粉线集成膜厚检测仪、色差仪等自动检测设备,不良品率降低至0.3%。

柔性化改造:采用积放链输送系统与机器人协同作业,支持多车型快速切换。唐山亚特专用车新线通过模块化设计,换型时间从8小时缩短至2小时。

环境适应:密闭喷粉舱配合高效除尘系统,确保粉尘浓度<5mg/m³;温湿度智能调控系统使固化炉温度均匀性误差≤±2℃,保障复杂环境下的涂层稳定性。

四、未来展望:绿色制造与智能生态的融合

随着材料科学与数字技术的发展,喷粉线正迈向“4.0时代”:

材料创新:低温固化粉末(固化温度<140℃)、高耐候性金属粉末的研发,将进一步降低能耗并扩展应用场景。

数字孪生:通过虚拟仿真优化喷涂路径,结合数字孪生实现生产全流程可视化管控。

生态协同:与3D打印、激光焊接等工艺深度融合,构建“设计-制造-涂装”一体化智能生态。如某动力电池项目通过喷粉线与自动化装配线联动,生产效率提升40%。

喷粉线以其绿色基因、智能内核及全链条覆盖能力,正成为汽车制造绿色转型的核心驱动力。随着技术迭代与生态协同,这一“隐形冠军”将持续推动制造业向更高效、更环保、更智能的未来跃升。