以活性炭吸附污染物的原理为基础,介绍了活性炭工艺和改性活性炭法在烧结烟气综合治理中的应用。通过分析活性炭新工艺和改性活性炭的特点,指出了将两者相结合是未来活性炭综合治理烧结烟气的发展趋势。

根据2017年中国生态环境状况公报的统计,在338个地级及以上城市中,有239个城市环境空气质量超标,占70.7%。其中PM2.5平均浓度为43μg/m3,超标天数比例为12.4%。PM10平均浓度为75μg/m3,超标天数比例为7.1%。在463个城市(区、县)开展了降水监测,酸雨城市比例、频率分别为18.8%、10.8%,其中酸雨面积约62万平方千米,占国土面积的6.4%。酸雨污染主要分布在长江以南、云贵高原以东地区,主要有浙江、上海的大部分地区、江西中北部、福建中北部、湖南中东部、广东中部、重庆南部、江苏南部、安徽南部的少部分地区。经以上数据可知,我国大气治理仍然面临严峻的挑战。

我国钢铁产量据世界前列,是钢铁制造大国。但推动工业发展的同时,也伴随着严重的环境污染。据统计,钢铁企业排放的烟气中SO2、NOx、粉尘占全国污染物总量的11.4%、4.2%、14.7%。烧结作为钢铁制造工艺单元之一,其排放的烟气中SO2、NOX、粉尘分别占钢铁排放总量的40%~60%、50%~55%、15%~20%,因此烧结烟气治理已迫在眉睫。

2018年我国制定了《钢铁企业超低排放改造工作方案(征求意见稿)》,方案中明确规定:烧结排放的烟气中SO2<35mg/m3;NOX<50mg/m3;颗粒物<10mg/m3。在《中华人民共和国大气污染防治法》中第43条明确规定了钢铁等企业在生产过程中排放的硫化物、氮氧化物、粉尘应采用清洁生产工艺,配套建设除尘、脱硫、脱硝等装置,或者采取技术改造等其他控制大气污染物排放的措施。因此,加强烧结烟气的综合治理是钢铁企业发展和生存的必要条件。

针对烧结烟气的综合治理,目前有三种治理钢铁企业烧结烟气的技术方案,分别是SCR 法、氧化法、活性炭法。其中据国内外大量研究表明,唯一可以实现同时脱除烟气中多种污染物只有活性炭法。为了探究活性炭应用在烧结烟气治理的未来趋势,本文以活性炭吸附原理为基础,介绍了目前工业上活性炭工艺和改性活性炭在处理烟气时的特点,指出了目前活性炭工艺和改性活性炭存在的问题,提出活性炭技术用于钢铁厂烧结烟气脱硫脱硝技术仍属探索阶段,各种设计工艺的脱硝效率、运行成本、二次污染、装备设施的合理性等都需进一步研究。

1 活性炭工艺治理现状

1.1 活性炭的吸附原理

活性炭拥有较大的比表面积和发达的孔结构,在其表面上含有丰富的官能团,既可以作为吸附剂又可以作为催化剂载体。

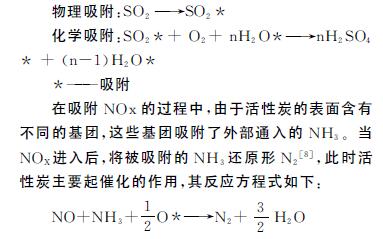

研究表明,当温度在20~100℃时,SO2被活性炭吸附在表面,此时主要以物理吸附为主;随着温度的升高,吸附过程也随之改变,当温度在100~160℃时,吸附在活性炭表面上的SO2被进一步催化氧化为SO3,此时主要是以化学吸附为主;当温度大于250℃时,完全为化学吸附,SO3与H2O 反应生成的H2SO4存储进了微孔内。其反应方程式为:

1.2 活性炭吸附工艺

工业上利用活性炭净化烟气中的污染物,设计了活性炭工艺法,主要有:单级活性炭法、两级活性炭法、以及逆流式活性炭法。

单级活性炭法由吸附系统、解吸再生系统、副产物回收利用系统三部分构成,应用*广泛。有文献表明,宝钢湛江某钢铁基地单台烧结机上采用了单级活性炭法,其治理效果见表1。

由表1可知,单级活性炭法的脱硝效率并不高,只有62.6%。这是由于当SO2和NOX同时存在时,当SO2浓度高于NH3时,NH3会与SO2反应生成铵盐被消耗。针对NOX的脱除率低的问题,设计了改进的活性炭法,主要有两级活性炭法和逆流式活性炭法。

两级活性炭法工艺主要由烟道系统、两级吸附系统、解吸系统、活性炭储运系统组成。其中两级吸附系统是由一级、二级吸附塔串联组成,每级吸附塔由4个吸附单元组成,每个单元由左右对称的六个反应室组成,分别为前室、中室、后室,其净化效果为:烧结工序产生的SO2浓度为430.50mg/Nm3;NOX浓度为277.50mg/Nm3。经两级活性炭工艺处理后,排放的SO2浓度为0.75mg/Nm3,净化效率为99.83%;NOX浓度为30.25mg/Nm3;净化效率为89.10%。

该法与单级活性炭吸附法相比,可以有效的脱除SO2和NOX,特别是对于NOX,其脱除率可以达到89.10%,远远高于单级活性炭吸附法。这是由于烧结烟气经前室和中室脱硫除尘后,再经后室,导致烟气中SO2的浓度降低,使得NH3可以直接与烟气中NOX发生反应形成N2。

逆流式活性炭法工艺的特点在于将脱硫和脱硝功能分开,脱硫段在上、脱硝段在下,通过活性炭自上而下,烧结烟气自下而上的运动,使得活性炭可以充分吸附烟气中的污染物,这样解决了活性炭法交叉运动中饱和程度不一致的问题,又有利于NOX被氨气还原为N2。河钢集团的邯钢公司采用了此工艺,脱硫、脱硝效率达到了99.3%和91.1%。

综上可知,改进后的活性炭工艺是遵循先脱硫后脱硝的原理来净化烟气,在脱硝方面有明显的提高,但可能需要采用大量的活性炭作为吸附剂以及催化剂,导致了运行费用可能偏高,且容易产生大量的固废,因此不利于推广。

1.3 改性活性炭

改性活性炭法是通过化学的方法来改变活性炭上的官能团、比表面积等,从而提高多种污染物的脱除效率和有针对性的提高某种污染物脱除率。目前,主要改性的方法有酸碱法、负载金属法等。工业上采用的活性炭为直径9mm 的圆柱形活性炭,但对于改性活性炭的运用则很少,主要停留在研究阶段。

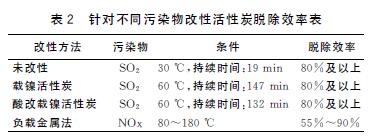

一些专家采用硝酸镍浸渍法制备载镍活性炭,并模拟烧结烟气开展了脱硫实验。研究表明,普通活性炭在30℃时,可以保持19min的脱硫率在80%以上,硫容为4.22mg/g;改性后活性炭在60℃时,可以保持147min的脱硫率在80%以上,硫容为54.18mg/g。同时利用HNO3对载镍活性炭进行改性研究表明,在HNO3的作用下,温度为60℃时,载镍活性炭的脱硫效率可以保持132min在在80%以上,硫容为62.21mg/g。

还有专家制备了一种以氮掺杂活性炭为载体的低温SCR 催化剂。该催化剂通过氨气灼烧法制备的氮掺杂活性炭为载体,结合Mn、V、Fe、Co、Cu等金属氧化物。通过氨气灼烧法制备,改性活性炭的表面增加了碱位点数量,使得NO 和O2的吸附量增大,导致了更多的NO 氧化为NO2。且经金属氧化物负载处理后的催化剂,在其表面形成了大量的酸位点,因此有助于提高了对NH3的吸附性能,从而提高对NO的吸附。研究表明,在80~180℃范围内可以达到55%~90%的氮氧化物去除效率。

一些环保人士制备了一种蜂窝状活性炭。经研究表明,制备的蜂窝状活性炭具有比表面积大、机械强度高等优点。通过在蜂窝活性炭上负载活性组分,在低温时脱硝效率能够达到80%以上。不同改性活性炭脱除效率见表2。

由表2可知,与普通活性炭相比,改性后活性炭的耐温性能明显的提高,同时80%以上脱除效率可以保持的更久。这是由于通过对活性炭的改性,使得活性炭的比表面积、活性炭表面基团数量及种类发生改变,从而使得改性后活性炭在脱除烟气中的污染物的效率明显提高。

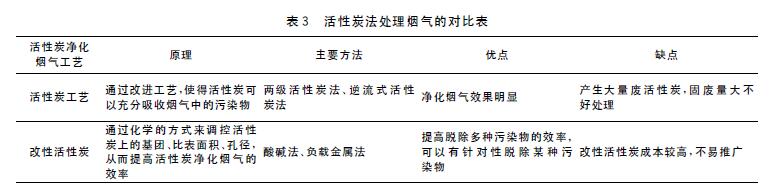

与前面介绍的活性炭工艺相比较,两种方法的作用原理、工艺方法和各自的优缺点各有不同。对于不同污染物种类和含量的烟气处理过程需要进行针对性的选择,表3中对两种活性炭处理烟气过程中的作用原理、方法和各自的优缺点进行了总结。

由表3可知,活性炭工艺中两级活性炭法工艺、逆流式活性炭法工艺等改进工艺更加有利于净化烟气,但活性炭的用量较大;改性活性炭可以根据具体要脱除的污染物来设计,而且在高温下不影响脱除效果,但生产成本较高。因此选择合适的方法脱除烟气中的有害物质还需根据实际的需要。

活性炭的内部具有高度发达的孔隙结构和巨大的比表面积,其化学稳定性和热稳定性好,表面含有多种含氧官能团,具有很强的吸附能力。目前,活性炭工艺在治理烧结烟气上主要有:单级活性炭法、两级活性炭法、逆流式活性炭法等。在净化烧结烟气时,两级活性炭法和逆流式活性炭法可以有效地去除烟气中的SO2、NOX等污染物,但相对的活性炭用量变大,可能导致二次污染。而改性活性炭虽然可以达到同时处理多种污染物,但目前依然停留在实验探究阶段,还未实际应用在工业上。因此,活性炭技术用于钢铁厂烧结烟气脱硫脱硝技术仍属探索阶段,各种设计工艺的脱硝效率、运行成本、二次污染、装备设施的合理性等都需进一步研究。

版权声明:本网注明来源为“环亚环保”的文字、图片内容,版权均属本站所有,如若转载,请注明本文出处:http://www.ythyhb.com 。同时本网转载内容仅为传播资讯,不代表本网观点。如涉及作品内容、版权和其它问题,请与本网站联系,我们将在及时删除内容。